2023年8月 7日,上海天睿物流咨詢有限公司總經理邱伏生先生����,受邀參加由深圳市工業(yè)互聯(lián)網(wǎng)協(xié)會主辦的“2023年智能制造與工業(yè)互聯(lián)網(wǎng)“系列公益聯(lián)播課,2023年系列公益課主題為”智改數(shù)轉 產業(yè)協(xié)同 相向而行”���。本次公益課中�,邱伏生老師發(fā)表了《以物流為主線做好智能工廠規(guī)劃》課題分享�,從為什么要重新定義/認知智能工廠規(guī)劃、如何規(guī)劃智能工廠-規(guī)劃智能工廠的邏輯與方法論����、智能工廠有哪些最佳實踐��、智能工廠規(guī)劃總結與展望4個方面展開了精彩的講解�,以下為部分關鍵內容節(jié)錄����。

-

一、為什么����?-重新定義/認知智能工廠規(guī)劃

-

-

(一)首先從工廠現(xiàn)狀物流場景,反思智能工廠物流規(guī)劃切入點�。

-

1、采購決定庫存:誰對庫存負責�����?例工廠9月10日生產某產品�,采購8月10日根據(jù)需求下采購訂單,供應商根據(jù)采購訂單回貨導致庫存量大�����。按理每個物料回貨周期不一致�,1天、3天����、5天、7天……1個月不等�����,按作業(yè)計劃倒排采購到貨計劃庫存量少��。

-

2�、基礎決定數(shù)據(jù):物料到貨雜亂無序包裝、包裝無標準����、物流過程無IE,人工搬運與人工作業(yè)導致的數(shù)據(jù)缺失���、供應商送貨一式三聯(lián)/四聯(lián)紙質單據(jù)��,等物流基礎薄弱現(xiàn)象����,均導致物流賬實一致性差異(例鈑金件/電子件需要點數(shù)/稱數(shù)���,點數(shù)浪費時間/稱數(shù)不準確))���,上信息化系統(tǒng)難���。

-

3、安全庫存節(jié)點:根據(jù)物料屬性��,設置不同的安全庫存節(jié)點��。例如豐田的小件SPS單臺套配送���,大件JIT恰時配送�。

-

4����、為何要盤點:很多企業(yè)每個月盤點2天,1年盤點24天�����,從流通資產來說�����,假設1個企業(yè)1年營利120億�����,就有10億在盤點;

-

5����、到貨決定庫存:很多企業(yè)無物流計劃���、齊套計劃��,無法指導到貨計劃��,導致庫存居高不下���。

-

6、物流作業(yè)數(shù)據(jù):從工位作業(yè)計劃拉通物料全價值鏈過程數(shù)據(jù)�����,比如供應商發(fā)貨計劃�、到貨計劃、檢驗計劃�����、入庫計劃、分裝計劃�、齊套計劃、作業(yè)計劃等物流作業(yè)數(shù)據(jù)����。

-

7、成品等待發(fā)運:部分企業(yè)過度追求生產節(jié)拍分秒必爭���,忽略了成品庫存周期�。比如汽車行業(yè)1分鐘1臺�,家電行業(yè)微波爐8秒一臺,生產節(jié)拍很快�����,但成品在庫等待發(fā)運要7天/10天/30天�����,物流未系統(tǒng)化思考問題�����。

-

8、我們總是想減員:有些企業(yè)面臨減員指標壓力����,通過物流外包或者供方駐廠方式,以期達到減員指標�����。但實際成本未降低���,且現(xiàn)場涉及“多國聯(lián)軍”現(xiàn)場管理難度更大,未從價值鏈上拉通減員��,解決根本問題�。

-

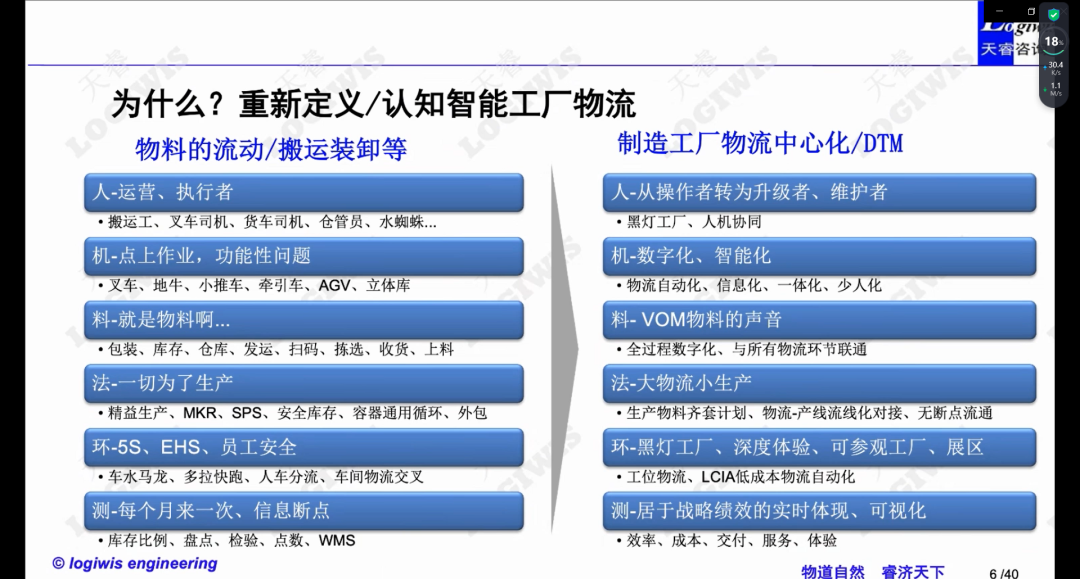

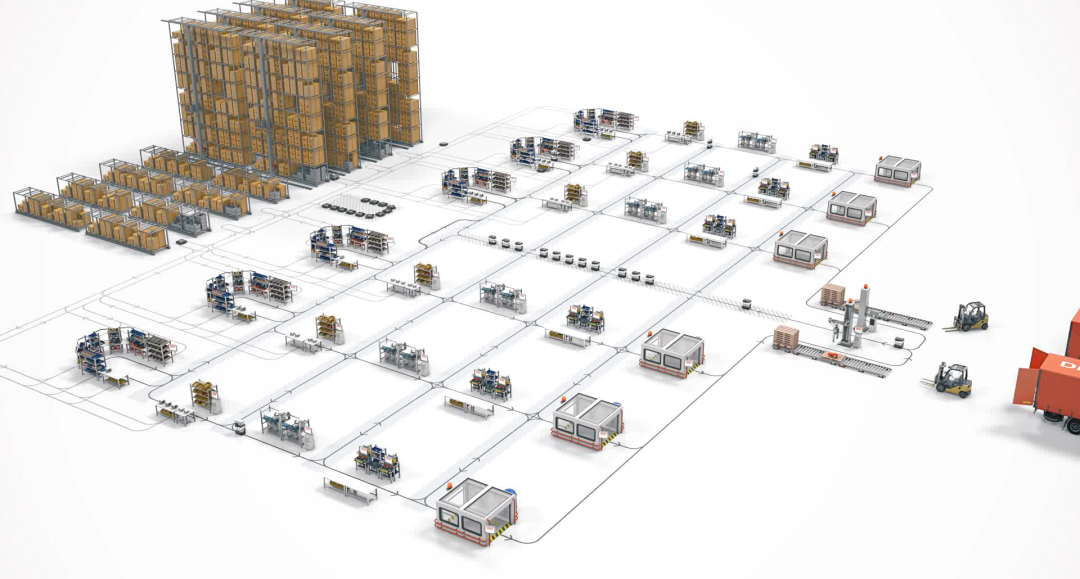

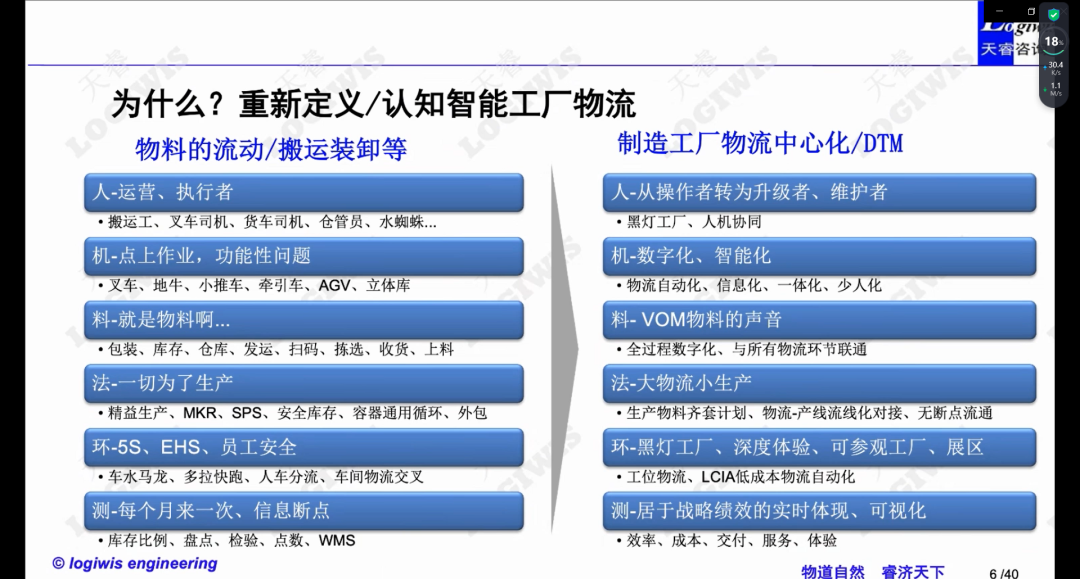

(二)傳統(tǒng)工廠物流主要為物料的流動/搬運裝卸等,智能工廠物流定義為制造工廠物流中心化/DTM�。傳統(tǒng)工廠物流與智能工廠物流在人、機��、料�����、法�����、環(huán)、測�����,6個方面的存在表現(xiàn)差異�����。二����、如何規(guī)劃?-規(guī)劃邏輯與方法論如何從全渠道價值鏈看待制造工廠和物流轉型升級�?以購買一臺空調為例,購買渠道有多種���,門店購買�、網(wǎng)上購買��、其他渠道購買��,以京東舉例,客戶下訂單購買空調���,只有京東出庫訂單才賦予客戶信息��,往往買到庫存產品���,傳統(tǒng)工廠一般以產定銷。未來智能工廠以交付中心��,客戶下訂單��,工廠接單-制造-配送客戶全鏈信息可視化�,工廠僅為訂單支持的一部分,智能工廠以銷定產���。傳統(tǒng)制造企業(yè)以制造為中心,強調生產計劃達成率��、人均產出率���、OEE\設備利用率��,智能物流解決搬運�����、存儲�、配送、人員等問題�����。智能制造工廠以交付為中心����,強調ITO\OTD、交付準時率�����、訂單滿足率�����、ECR客戶響應等����,智能物流解決流通、斷點���、效率��、交付�、信息、對接問題等���。2���、如何規(guī)劃?以終為始�、堅持初心、堅定信心(1)TRMBSE(基于天睿模型的系統(tǒng)工程)�,實現(xiàn)項目從規(guī)劃到落地全過程科學管控;(2)從規(guī)劃到運營—以終為始����,堅持初心,堅定信心����;(3)以物流為中心的交付中心的建設��,以期做到三個一體化�,“規(guī)劃一體化���、建設一體化、運營一體”��;(4)概念設計:輸入數(shù)據(jù)-需求梳理�,過程與方法、輸出-工廠物流戰(zhàn)略����、工廠能力清單、工廠藍圖��、物流技術選擇���、工廠物流規(guī)劃創(chuàng)意�����、工廠規(guī)模與大致流量�、工廠運作模式與物流工藝等���。(1)包裝基礎優(yōu)化:建議從系統(tǒng)解決�����,包裝設計之初考慮存儲運包檢測用一體化���。(2)產品策略與物流策略匹配:不同的產品策略決定物流策略不一樣���。有些強調交付能力,有些強調柔性能力�,有些強調庫存能力等等。(3)成品輸送:我們規(guī)劃工廠的第一條就是先解決智能工廠成品發(fā)運的快速性問題�。規(guī)劃一定要從成品開始先入手,產品重效率低可使用重型AGV/夾抱車����,成品輕、標準化程度高����、效率高的成品盡量使用連續(xù)輸送線。(4)產線工藝與工位配送:會涉及眾多的參數(shù)與算法�����,工藝與工位是最難部分�����,目前研究企業(yè)與機構少�����,專業(yè)度要求高���、市場實際案例少需求定制性開發(fā)��。(5)齊套+配送自動化邏輯:如果不齊套����,上智能化����,各子系統(tǒng)獨自運作,只解決點上問題��,未解決系統(tǒng)問題�����。(6)(注塑鈑金等)大件流動模式,(注塑鈑金等)小件集約管理�����。(7)存量/流量測算:很多企業(yè)布局看不到流量�,只看得到物理/平面。(8)物理空間:面臨很多客戶問生產面積與物流面積的最優(yōu)比值是:1比1�?2比1?3比1��?只考慮到投影面積����,這是不正確的,應考慮使用物流技術解決空間利用率問題�����。(9)物料(含包材)上下樓:包材如何上下樓的問題����,包材如何配送至工位問題,包材如何解決消防安全的問題����。(10)技術邏輯梳理與物流技術選型/標準相對簡單��,需要根據(jù)流量/存量/場景需求匹配合適的物流技術�����。4、智能工廠物流規(guī)劃的關鍵要點是需要從工位開始研究�,物流規(guī)劃的關鍵要點包含不限于:

(二)傳統(tǒng)工廠物流主要為物料的流動/搬運裝卸等,智能工廠物流定義為制造工廠物流中心化/DTM�。傳統(tǒng)工廠物流與智能工廠物流在人、機��、料�����、法�����、環(huán)、測�����,6個方面的存在表現(xiàn)差異�����。二����、如何規(guī)劃?-規(guī)劃邏輯與方法論如何從全渠道價值鏈看待制造工廠和物流轉型升級�?以購買一臺空調為例,購買渠道有多種���,門店購買�、網(wǎng)上購買��、其他渠道購買��,以京東舉例,客戶下訂單購買空調���,只有京東出庫訂單才賦予客戶信息��,往往買到庫存產品���,傳統(tǒng)工廠一般以產定銷。未來智能工廠以交付中心��,客戶下訂單��,工廠接單-制造-配送客戶全鏈信息可視化�,工廠僅為訂單支持的一部分,智能工廠以銷定產���。傳統(tǒng)制造企業(yè)以制造為中心,強調生產計劃達成率��、人均產出率���、OEE\設備利用率��,智能物流解決搬運�����、存儲�、配送、人員等問題�����。智能制造工廠以交付為中心����,強調ITO\OTD、交付準時率�����、訂單滿足率�����、ECR客戶響應等����,智能物流解決流通、斷點���、效率��、交付�、信息、對接問題等���。2���、如何規(guī)劃?以終為始�、堅持初心、堅定信心(1)TRMBSE(基于天睿模型的系統(tǒng)工程)�,實現(xiàn)項目從規(guī)劃到落地全過程科學管控;(2)從規(guī)劃到運營—以終為始����,堅持初心,堅定信心����;(3)以物流為中心的交付中心的建設��,以期做到三個一體化�,“規(guī)劃一體化���、建設一體化、運營一體”��;(4)概念設計:輸入數(shù)據(jù)-需求梳理�,過程與方法、輸出-工廠物流戰(zhàn)略����、工廠能力清單、工廠藍圖��、物流技術選擇���、工廠物流規(guī)劃創(chuàng)意�����、工廠規(guī)模與大致流量�、工廠運作模式與物流工藝等���。(1)包裝基礎優(yōu)化:建議從系統(tǒng)解決�����,包裝設計之初考慮存儲運包檢測用一體化���。(2)產品策略與物流策略匹配:不同的產品策略決定物流策略不一樣���。有些強調交付能力,有些強調柔性能力�,有些強調庫存能力等等。(3)成品輸送:我們規(guī)劃工廠的第一條就是先解決智能工廠成品發(fā)運的快速性問題�。規(guī)劃一定要從成品開始先入手,產品重效率低可使用重型AGV/夾抱車����,成品輕、標準化程度高����、效率高的成品盡量使用連續(xù)輸送線。(4)產線工藝與工位配送:會涉及眾多的參數(shù)與算法�����,工藝與工位是最難部分�����,目前研究企業(yè)與機構少�����,專業(yè)度要求高���、市場實際案例少需求定制性開發(fā)��。(5)齊套+配送自動化邏輯:如果不齊套����,上智能化����,各子系統(tǒng)獨自運作,只解決點上問題��,未解決系統(tǒng)問題�����。(6)(注塑鈑金等)大件流動模式,(注塑鈑金等)小件集約管理�����。(7)存量/流量測算:很多企業(yè)布局看不到流量�,只看得到物理/平面。(8)物理空間:面臨很多客戶問生產面積與物流面積的最優(yōu)比值是:1比1�?2比1?3比1��?只考慮到投影面積����,這是不正確的,應考慮使用物流技術解決空間利用率問題�����。(9)物料(含包材)上下樓:包材如何上下樓的問題����,包材如何配送至工位問題,包材如何解決消防安全的問題����。(10)技術邏輯梳理與物流技術選型/標準相對簡單��,需要根據(jù)流量/存量/場景需求匹配合適的物流技術�����。4、智能工廠物流規(guī)劃的關鍵要點是需要從工位開始研究�,物流規(guī)劃的關鍵要點包含不限于:

-

-

工藝優(yōu)點-設備硬連接�,降低中間庫存,減少智能制造系統(tǒng)構建成本���;

-

-

-

-

物流規(guī)劃要做到三個“一”�,規(guī)劃時細化到每一個物料、每一個工位���、每一平方米����;

-

-

從工位作業(yè)痛點場景出發(fā)����,規(guī)劃設計物流作業(yè)場景,場景是設計出來的���;

-

-

-

靠譜的物流計劃與物料����。不齊套不上線,不齊套不排產����。

制造企業(yè)智能物流規(guī)劃涉及七個方面:園區(qū)與建筑、產線與設施����、物料與產品、物料流動�、物流信息、物流風險���、物流運營團隊��。為什么要以智能工廠物流規(guī)劃為主線:1、從經營而言,沒有管控好物流�,就意味著企業(yè)經營者放棄了流動資產的控制,物流數(shù)字化�、智能化意味著對流動資產的可視化管理和監(jiān)控。2��、從運營而言���,物流系統(tǒng)規(guī)劃決定了交付周期和庫存周轉率����,從而決定了智能工廠的服務型制造能力�����。3���、從技術而言�,物流技術到底解決了什么問題�����?解決了誰的問題�����?是動作問題?功能問題�����?系統(tǒng)問題�����?還是整個工廠問題����?需要有主線戰(zhàn)略績效來決定���。4�����、從方案決策而言�,面對一張只表現(xiàn)“固定資產”的圖紙�����,100個人有100+方案,如何選定����?需要有物流運營作為基礎支持。物流天然的具備“端到端”��、“動態(tài)化”的要素連通效應�。物流銜接了物料/訂單/交付/客戶服務需求,VOM表達客戶響應能力��。如果沒有物流智能化規(guī)劃和運營�,智能制造工廠只能停留在實驗室。無物流�、不生產——物料(齊套)計劃決定了生產作業(yè)計劃,只有生產計劃與物流計劃攜同�����,上軟件才靠譜�����。案例1:某汽車零部件南京工廠��,亮點:1、物流供應鏈一體化���;2��、綜合物流技術與應用�。

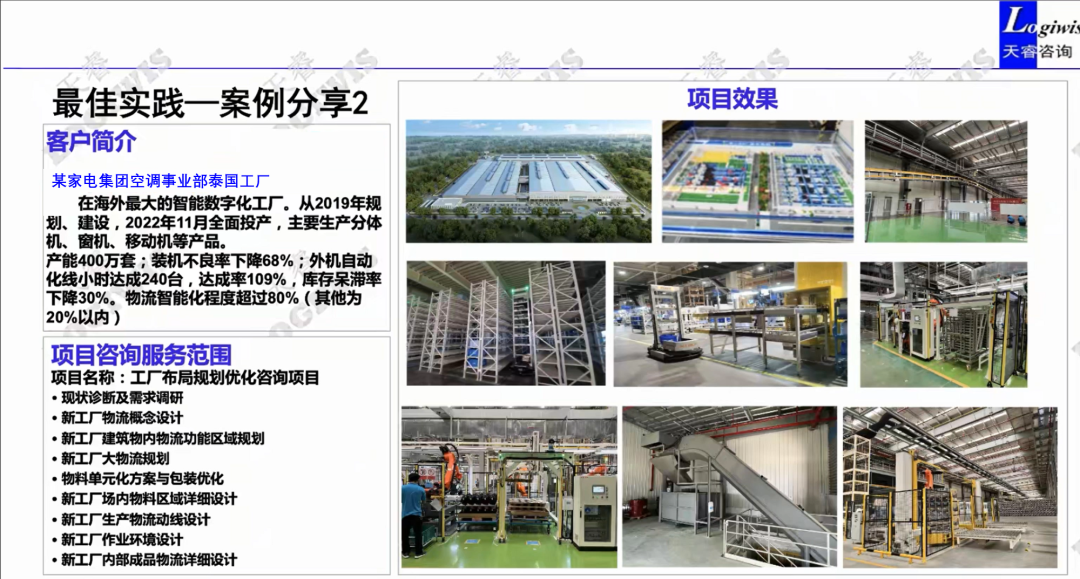

案例2:某家電集團泰國空調工廠�����,亮點:1�����、物流主線自動化80%��,同行20%以內�����;2�����、產能相較同行高出50%�����。案例3:某電機企業(yè)的下線直發(fā)模式��,亮點:1�、柔性制造/交付周期縮短80%以上;2��、可以做到100%預約-下線直發(fā)����。智能工廠物流構建是一項系統(tǒng)工程����,同時智能制造與智能物流技術始終處于動態(tài)發(fā)展和轉型升級的過程中,很多企業(yè)迫切需要掌握系統(tǒng)理論����、工具和方法論,學習實踐經驗���。邱老師在演講過程中強調�,制造企業(yè)要重新定義/認知智能工廠物流,制造工廠物流中心化�����,以交付為中心�����,大物流小生產�����,智能物流需解決流通�����、斷點�����、效率��、交付��、信息等問題��;智能工廠物流規(guī)劃要注重規(guī)劃的邏輯與方法論���,堅定規(guī)劃初心���、注重規(guī)劃方法論,關注項目從規(guī)劃到落地全過程科學管控�,從規(guī)劃到運營,以終為始��、堅持初心����、堅定信心。可對標學習最佳實踐���,但要基于自己的策略和邏輯�����,不能盲目模仿��,要基于自己的產品策略和物流策略���,從工位物流研究和有效客戶交付出發(fā)����,定制自己企業(yè)的智能工廠物流構建���。