一�����、智能工廠開始于規(guī)劃設計�����,成就于運營管理企業(yè)在建設智能工廠的過程中����,大多數(shù)沒有思考智能工廠如何在供應鏈環(huán)境下有效運作�,比如服務水平如何提升�、供應商如何協(xié)同、供應和需求波動大���、物流能力不匹配�、預測與計劃能力欠缺等問題依然大范圍存在��,即使是在建設智能工廠����,也僅僅是花錢解決了制造技術問題,并未解決該工廠未來的可持續(xù)發(fā)展與運作的問題���。實際上���,智能工廠開始于規(guī)劃設計,成就于運營管理�,所有的工廠規(guī)劃最終都是為了有效運營。企業(yè)需要根據公司戰(zhàn)略��、經營現(xiàn)狀����、價值導向�、發(fā)展需求和投資分析等決定是否需要智能化����,以及需要何種程度的智能化。對于企業(yè)而言�,一切花錢能買得到的都不是核心競爭力���,智能工廠里各種自動化設備�、輸送線�����、自動化立體庫��、AGV(自動導引小車)�、機器人等并不是競爭力的有效承載。無論是傳統(tǒng)工廠��、數(shù)字工廠還是智能工廠���,最終都要通過合理的運營管理��,實現(xiàn)采購�����、制造����、銷售以及人、機�����、料��、法����、環(huán)、數(shù)的協(xié)同聯(lián)動��,提升服務水平��、提高庫存周轉�、降低運營成本,以達到交付��、效率和成本的相對最優(yōu)表現(xiàn)�����。無論是新工廠的規(guī)劃,還是原有工廠的改造��,在產品��、基建����、物流、信息��、設施規(guī)劃等多條主線規(guī)劃的過程中��,都需要將工廠運營管理的價值導向����、目標�、邏輯、流程��、規(guī)則等納入其中��,以有效運營為導向進行規(guī)劃�,實現(xiàn)所有規(guī)劃和資源要素的聯(lián)動和拉通�����。不考慮運營管理的規(guī)劃都是沒有“靈魂”的規(guī)劃���,站在未來持續(xù)經營的長久過程來看,最終都可能導致企業(yè)產生巨大的系統(tǒng)效率損失和改造成本�。在傳統(tǒng)的企業(yè)與工廠運營過程中����,以及現(xiàn)階段很多關于智能工廠的研究和實踐過程中,物流的角色和價值都有不同程度的錯位��,大家只看到物流表現(xiàn)出來的運輸�����、搬運��、倉儲��、包裝等這些基礎的作業(yè)和管理�����,認為并不重要或不值得研究,而忽略了工廠運營“流動”的本質�,忽略了物流背后計劃-采購-生產-交付等業(yè)務一體化運作的供應鏈、物流邏輯����,這就很容易導致智能工廠的建設缺乏價值支撐和邏輯主線。事實上�,很多智能工廠的建設、工業(yè)互聯(lián)網的研發(fā)和打造�,最終在實際運營和應用的過程中發(fā)現(xiàn),導致其無法發(fā)揮的原因����,很可能就是缺料、計劃變動���、不均衡、需求不明確����、庫存堆積(爆倉導致原本規(guī)劃好的自動化系統(tǒng)成為擺設)、面積緊張�����、成品缺貨等這些基礎的、司空見慣的問題���,而這些問題恰恰都是供應鏈��、物流相關的問題�����。當前對物流的認知存在一定的問題和誤區(qū)�,具體體現(xiàn)在以下幾個方面:(4)目標錯位���,邏輯混亂(大量的表格處理�����,大量的無效數(shù)據)鑒于人們對制造企業(yè)物流管理的忽略與忽視,制造企業(yè)在精益化�����、智能化升級時�����,物流管理水平往往成了信息化��、數(shù)字化的一個主要瓶頸�,主要表現(xiàn)但不限于以下現(xiàn)象:

-

在工位標準化、生產工時標準化�����、生產節(jié)拍���、產能����、稼動率等都清晰定義了��,可以導入ERP/MES/APS的同時�,物流卻幾乎沒有任何參數(shù);

-

包裝沒有實現(xiàn)單元化��、標準化�����、智能化(smart unit)���;搬運方式多樣�����,無法量化搬運過程和效率���,更無法確認工作人員的勞動量和效率;

-

倉庫基本上無法實現(xiàn)先進先出(FIFO)�����、無法實現(xiàn)庫存邏輯查詢�、無法實現(xiàn)管理人員的工作量和效率;

-

供應商到貨時��,由于表單大部分是供方自己定義的格式�,每家都不一樣����,沒有實現(xiàn)條碼管理�,大大影響了收貨人員效率,更為嚴重的是��,收貨人員只有等收好貨之后���,才能將收貨信息錄入系統(tǒng)�����,這個過程要比實物入庫延遲半天到一天不等(極端情況是3天之后才錄入)����,于是公司收貨的信息和實物就自然成了“賬實兩張皮”的結果(同樣的道理�����,發(fā)貨亦然)����;

-

在制造過程中,由于制造工藝過程的不同�,物料的流動方式很多時候難以實時追蹤,尤其是熱處理��、機加工�、焊接、打磨�、清洗之類的工藝,過程可能涉及容器具切換或者分裝�,使得物料信息也產生變異和錯失;

-

精益生產的總裝大都強調拉動��,但是很多企業(yè)除了有相對粗放的主生產計劃�����,并無精確到小時乃至分鐘的詳細作業(yè)計劃��,于是缺乏物料拉動計劃����、齊套計劃和供應商到貨計劃、檢驗計劃等一體化的計劃和物料信息一體化執(zhí)行和監(jiān)控;

-

通過設立“線邊庫”作為緩存區(qū)(此時通常歸了生產部門管理����,軟件信息并不實時管控)來應對各種變數(shù),物料的可追溯性��、FIFO等自然就無法達成,于是盤點就成了頭大的問題——很多企業(yè)一個月需要花費1~2天來盤點�����,而且差異率驚人�����,由此帶來了偷盜�����、丟失�、庫存壽命過期等諸多邊際問題。

-

供應鏈環(huán)境下�����,物流已經成為智能工廠中的核心要素����,工廠運營管理必須要具備“流動思維”和“供應鏈思維”?�!按笪锪?、小生產”�����、“制造工廠物流中心化”的工廠規(guī)劃和運營理念,在制造業(yè)中已經得到越來越多的認同和實踐���。生產被認為是供應鏈過程的一個節(jié)點���,是在供應鏈上嵌入一個符合供應鏈價值導向和運作要求的工廠、車間或產線��。而物流和物流管理貫通供應鏈始末�,成為端到端協(xié)同打通的有效承載,對于工廠而言��,生產只是過程��,滿足消費者需求才是目的���。對于工廠運營而言����,從職能上強調物流為生產提供服務�,更加強調生產是物流流通過程的構成部分����,有效拉通物流管理�����,才能實現(xiàn)價值鏈的拉通��,否則�����,再好的規(guī)劃�、再好的設施、再好的系統(tǒng)都無法達到理想的效果�����。對任何形式的制造工廠而言�����,“流動才是硬道理����,物流能力決定交付能力”�����,其運營的主要導向之一就是通過物流運營管理的優(yōu)化加快物料流通���,實現(xiàn)快速周轉和交付,一切活動都應致力于����、有利于物料的流動�,以此帶動庫存降低、資金周轉加快�、交付周期縮短、響應速度提升等�,最終實現(xiàn)有效的交付和運營。工廠物理運營管理體系的主旨在于物流端到端的集成和整合��,實現(xiàn)對經營戰(zhàn)略����、經營計劃和業(yè)務計劃的有效支撐。但是���,當前大部分關于智能制造��、智能工廠���、智能車間的研究,都缺少了對物流這一核心要素的考慮和研究��,或者即便是有考慮����,也將其“打散”納入了計劃、采購����、生產、交付等各環(huán)節(jié)��,這是企業(yè)缺少“流動思維”和“供應鏈思維”的典型表現(xiàn)�����。智能工廠需要以智能物流作為前提和基礎�,越來越多的智能工廠�,在規(guī)劃和建設時將智能生產設施嵌入到智能物流系統(tǒng)中����,成為流線化物流系統(tǒng)的一個不可缺少的環(huán)節(jié)和部分,從而實現(xiàn)有效運營過程中的無縫對接和聯(lián)動����,由此,通常也稱之為“制造工廠物流中心化”���。與此同時����,企業(yè)智能物流也日趨向供應鏈方向整合和提升����,其涉及到的智能化要素也越來越專業(yè)和精準����。智能物流系統(tǒng)包含智能采購物流、智能生產物流�����、智能成品物流,以及智能回收物流�。

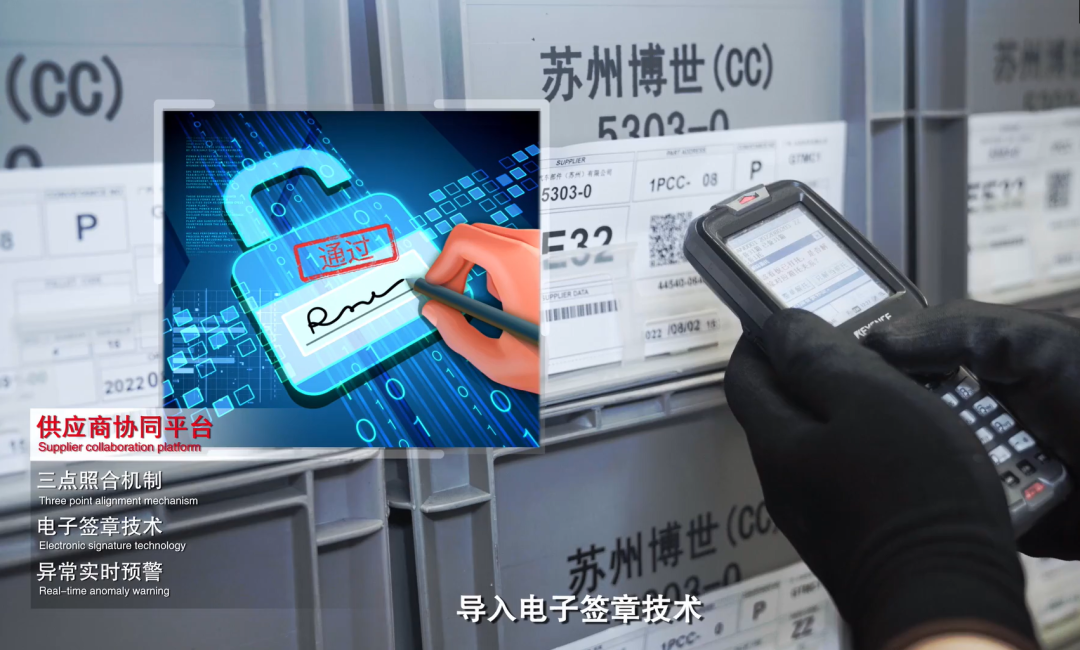

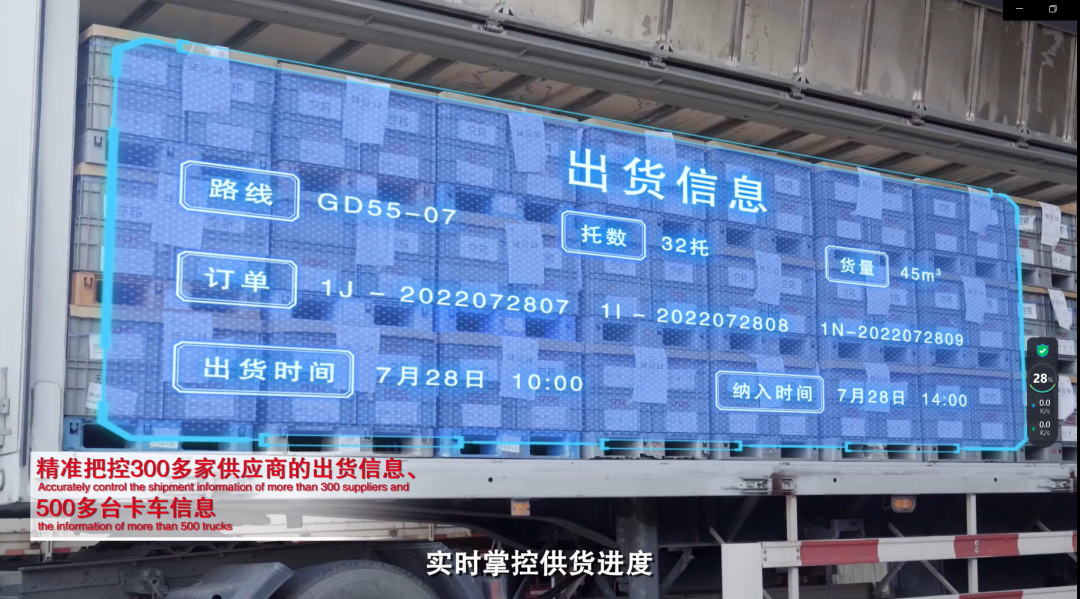

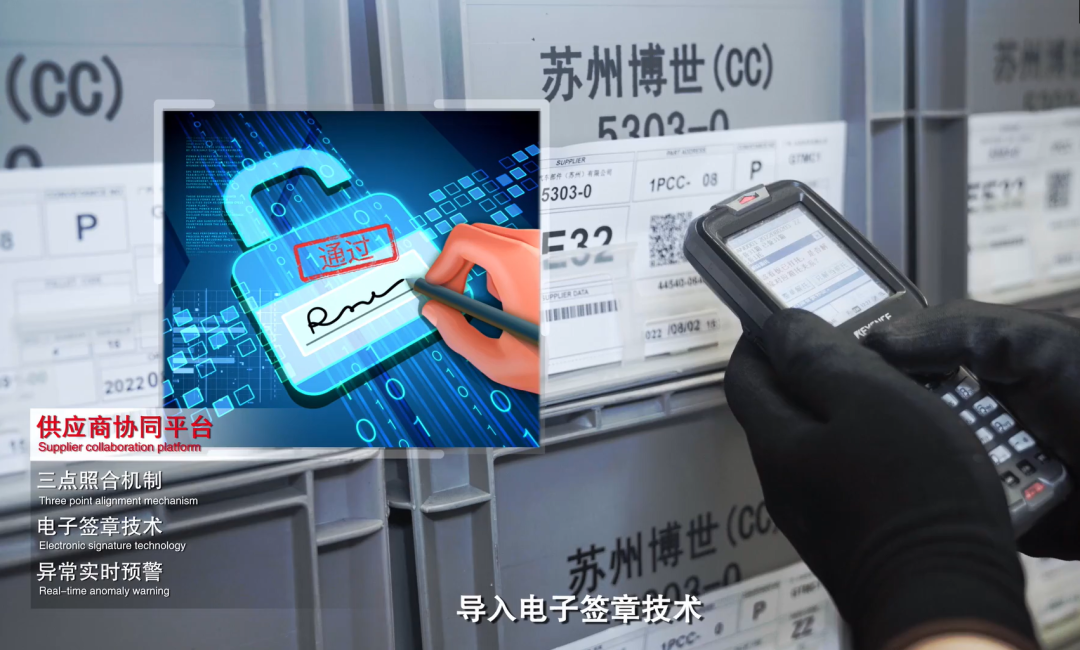

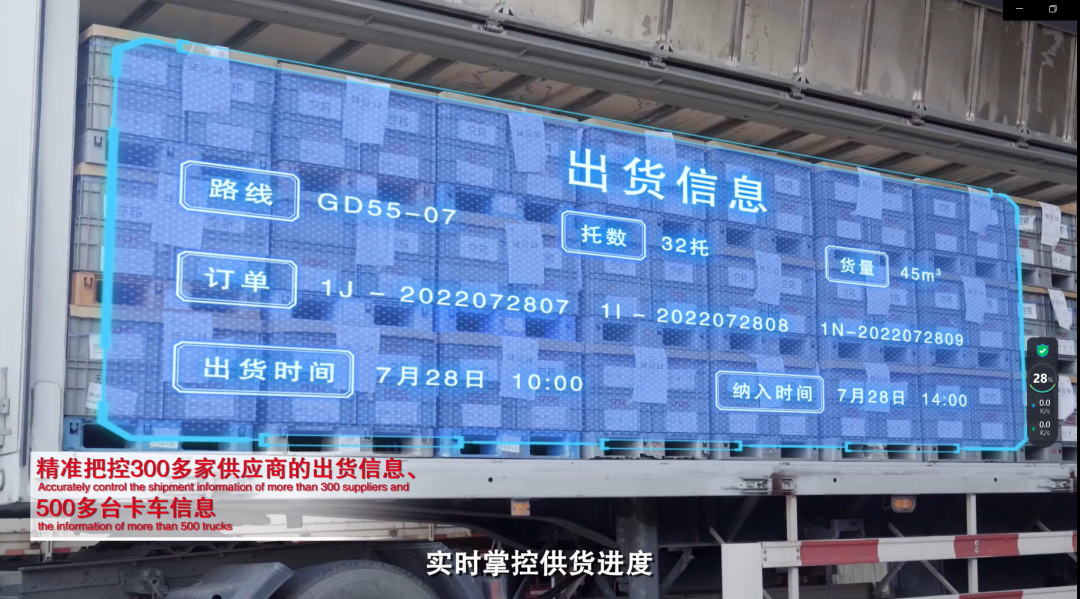

智能采購物流主要是物料如何從供應商送達至采購方(核心企業(yè)),可能涉及到信息系統(tǒng)互聯(lián)��、物料需求與到貨計劃協(xié)同��、上門收貨�����、預約到貨(ASN)����、數(shù)據互聯(lián)互通、到貨過程與車輛智能化管理��、精益化與智能化包裝����、第三方物流管理、空容器管理與回收�����、物料追溯�����、逆向物流、應急響應等���。

圖片:來源于網絡

智能生產物流主要是如何實現(xiàn)有效的物料管理���、物料科學的上線以及物料與工位智能化匹配,可能涉及到智能收貨與檢驗��、廠區(qū)內部智能倉儲系統(tǒng)�����、倉庫管理與控制系統(tǒng)(WMS/WCS)��、智能輸送及與工位對接(與智能制造設施對接)�����、條碼/RFID(射頻識別技術)數(shù)據識別���、智能單元化包裝(與機器人對接)、自動化裝配技術�、工位物料管控與雙箱制拉動���、空容器回收、不良品處理���、訂單尾數(shù)處理�����、成品包裝下線以及制造過程數(shù)據化追溯等�����。智能成品物流主要是從成品下線到最終交付給客戶或消費者的過程����,可能涉及到成品下線輸送-碼垛-入庫��、成品倉庫及運作���、出庫揀選與備貨管理�、裝車算法�����、智能化快速裝車技術、成品運輸�����、發(fā)貨計劃協(xié)同�、物流網絡布局與庫存部署、全過程導航與追溯等�����。智能回收物流主要是包裝材料�、容器具、不良品的回收-返修-循環(huán)����、智能追溯等過程。